Im Rahmen des internationalen Großforschungsprojekt ITER (International Thermonuclear Experimental Reactor) wird zurzeit in Südfrankreich der weltgrößte Kernfusionsreaktor aufgebaut. ITER ist zurzeit das ambitionierteste internationale Großprojekt mit dem Ziel, die Kernfusion zur Lösung unsere weltweiten Energieprobleme nutzbar zu machen. Im Erfolgsfalle könnte sie für Jahrhunderte als nahezu unbegrenzte und CO2 neutrale Energiequelle dienen.

Für den Betrieb des Forschungsreaktors werden leistungsfähige Mikrowellenheizungen (170 GHz, ECRH-Systeme) benötigt. Zur Erzeugung dieser Mikrowellenstrahlung werden sog. Gyrotrons als Strahlquellen eingesetzt, welche gebündelte Mikrowellenstrahlung mit einer Energie von bis zu 24 MW erreichen. Zum Testen und Einfahren dieser Gyrotrons werden spezielle Absorber (sog. Last-Targets) benötigt, welche die Strahlung kontrolliert absorbieren können. Um eine lokale thermische Überlastung des Absorberbauteils zu vermeiden, muss die Strahlung auf einer möglichst großen Fläche absorbiert werden. Dies erreicht man durch eine schrittweise Absorption verbunden mit Mehrfachreflexion der Mikrowellenstrahlung.

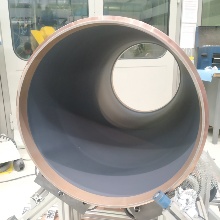

Das IFKB befasst sich schon seit vielen Jahren mit Absorberschichten für Anwendungen in Fusionsreaktoren. Am IFKB wurden nun in Kooperation mit dem KIT Karlsruhe solche Mikrowellenabsorber-Schicht auf die Innenfläche eines 1,3 m langen und 180 kg schweren Kollektortubus appliziert. Dieser ist aus einer speziellen Kupferlegierung im Schleuderguß gefertigt. Die Schichten wurden mittels Atmosphärischem Plasmaspritzen am IFKB hergestellt. Die Besonderheit bestand unter anderem auch darin, dass die Keramikbeschichtung mit variierender Schichtdicke appliziert werden muss, welche sich kontinuierlich über die Rohrlänge ändert. Über die Schichtdicke lässt sich die Menge der absorbierten Strahlungsenergie auf der Rohrinnenseite steuern.

Am Institut wurde hierfür die komplette Bauteilmanipulation mittels einer speziell angefertigten Bauteilaufnahme sowie die Beschichtungskinematik entwickelt und aufgebaut. Während der Beschichtung wird das Bauteil in Rotation versetzt. Mit Hilfe einer speziellen robotergeführten Brennerkinematik gelingt es, die aufgetragene Schicht in ihrer Schichtstärke über die Rohrlänge kontinuierlich zu ändern.

Veröffentlichungen

Ihr Ansprechpartner

Andreas Killinger

apl. Prof. Dr. rer. nat.Abteilungsleiter Oberflächentechnik und Schichtverbunde

Christian Semmler

M.Sc.wissenschaftlicher Mitarbeiter